みんなに大きく育ってほしい。 青森サーモン®養殖ダイアリー ⑤幼魚選別

オカムラ食品工業が手掛ける養殖・調達・加工・販売の4つの垂直統合事業のうち、サーモン養殖事業にスポットをあてて、四季折々のイベントを追いかける「青森サーモン® 養殖ダイアリー」。

今回は「選別」作業について、です。

前回の記事では、幼魚がサイズに合った水槽の中で、ストレスなく快適に暮らしていることをお伝えしました。

水槽の中の幼魚は、みんな同じサイズ?

さて、そこでみなさんの想像力を働かせていただきたいのですが、水槽の中の幼魚を思い浮かべたときに、絵面的にはおおむね同じサイズの幼魚が泳いでいるのではないでしょうか?

はい、わたしもそう思ってました。決然とそう思っていたというよりは、群れで泳ぐ幼魚を脳内再生するときは、今でもやっぱり同じサイズです。

がしかし、りんごだってカブだって長芋だって(産品は青森しばり)、収穫するときの大きさはひとつひとつ違いますよね。

野菜や果物を育てる際に、人為的に一定の間隔で植えて、平等に日光や水を与えられるように植えた作物でも、個体のばらつきがあるのです。

いわんや、自ら動けない植物と違って、毎食(毎食ですよ)パン食い競争やっているような食べっぷりの幼魚たちです。当初はわずかな食餌量=個体差だったとしても、毎食多くのエサをゲットする個体と、比較的小さな個体の差が生まれたとしたら、その後体格の差はさらに開いていくばかり。

わたしたちが頭の中で考えている以上に幼魚の個体差は、時間とともに着実に開いていきます。 そこで行うのが「選別」です。簡単に説明すると、魚体の大きいグループと小さいグループ2つに分けます。

このことで、身体の大きさが原因で摂取カロリー差=魚体差がそれ以上開きすぎないよう、別々のいけすに移して育てるための作業です。競争はなくなりませんが、格差は若干和らぎます。

選別作業は(ほぼ)オートメーション

青森県のわたしたちの淡水・中間養殖場では、11月ころに孵化(ふか)し、ある程度育った幼魚が春になって、はじめての選別を行います。

設備の左側、縦長の水槽が10個並んでいるのが見えるかと思います。右側は浄水設備です。

さて、1つの水槽ごとに「万尾」単位で住んでいる幼魚、どうやってグループ分けを行うのでしょうか?人力で網ですくって肉眼や重量でサイズを分けていては、日が暮れるどころか、春が終わってセミが鳴き始めてしまいます。

さあどうするか。わたしたちの中間養殖場で行っている手順は以下のとおりです。

①水槽からポンプでサーモンもろとも水を吸い上げホースで送り込む

②選別機で大サーモングループ・小サーモングループの2つに分ける

③ホースで大小グループそれぞれの水槽に運ぶ

ポンプで吸い上げてから、仕分けた先の水槽に入るまで、網ですくったりバケツを持ち上げたり、といった作業はありません。効率化はこの作業にもしっかりと根づいています。

では実際の作業を見ていきましょう。

水槽からポンプで吸い上げられ、ホースの中を泳ぐ幼魚たち。ポンプの水流に抗えず、選別機の方へ流されていきます。

魚全般に当てはまることですが、基本的に流れに逆らって泳ぎます。この写真では右下から左上に向かって吸い上げています。

ホースの中を幼魚が泳いでいるのが見えますね。魚影を見ると、この時点ですでに大きい幼魚・小さい幼魚のサイズの違いがわかります。

ポンプと選別機を導入して間もない頃は、毎度のことながら試行錯誤の連続。

吸引力を強くしすぎてしまった結果、選別機に幼魚が滞留してしまい、選別の前工程で水から出された幼魚が弱ってしまったり、

逆に吸引力が弱すぎると、作業時間が長くなる=原価がかさみリーズナブルな(価格に対して価値のある)サーモンを出荷できなくなります。

機械化・効率化とひとことでいうと簡単ですが、そこには機械の能力と実際の流れを「みきわめる」仕事が人間に残されています。スタッフがポンプや選別機の能力を学び、作業に「ちょうどいい」加減を模索してはじめて効率化が進みます。

コア作業 選別機とは

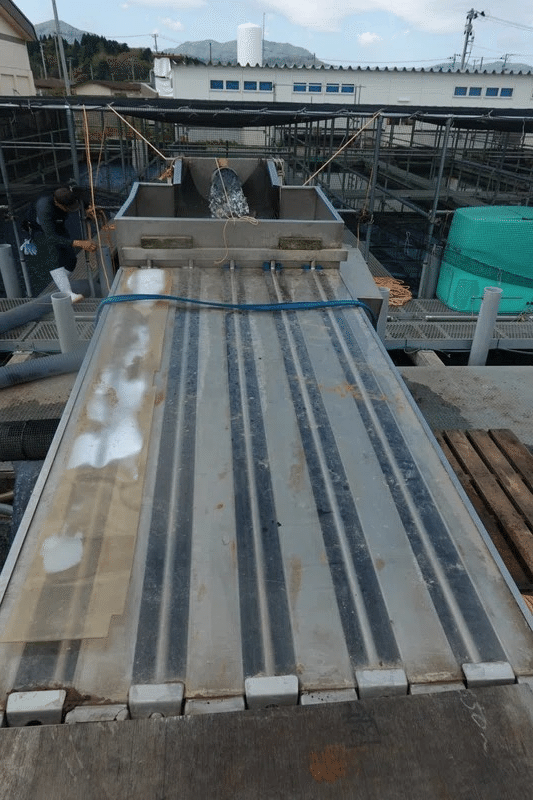

ホースの先、写真の右側にあるのが選別機です。中央の箱の下から水だけが落ちていきますね。箱の中にあるザルで幼魚はこし取られ、更に右の選別機本体へ向かいます。

その先はどうなっているのか?では選別機を上から見てみましょう。

はい、カバーが掛かっているので全くわかりませんね。常に水を通しているので蓋を開くことはできませんが・・・カバーの中はこんな仕組みになっています。

うーむ、言葉だけで説明するのは難しいので、下の図を見てください。

①いけすからホースを伝ってやってきた幼魚は、

②ハの字型をした棒のあいだを通っていきます。

③だんだん幅が広くなるので、大きい幼魚ほど図の下の方で落ちるから

④写真の手前が「大魚が落ちるエリア」、奥が「小魚が落ちるエリア」

仕組みはとても単純なのですが、幼魚にストレスがなるべくかからないように短時間・効率的に選別が行えるよう、機械メーカーが試行錯誤して作り上げた選別機です。

横から見た選別機。右側から左側に傾斜しています。左端が「大魚エリア」です。選別された幼魚は2つグループに分けられて、大魚は左のホースで、小魚は右のホースで別々の水槽へ運ばれます。

水槽に戻す前に 身体測定

それぞれの水槽の手前にはかりがあり、箱に入った幼魚の重さを計量してから水槽に放ちます。重さ÷平均重量で、いけすに入った幼魚の数を算出します。

幼魚の数の記録は、生育数の把握にも必要ですし、1匹あたりに必要な酸素量など、ストレスなく暮らせる空間(容積)を算出し確保するためにも大事です。

計測が終了したら、パンチ穴の空いた底板が開いて水槽にダイブ。ようやく自由に泳げる水槽に戻ることができます。

データ蓄積よりも早い事業成長=「考える人力」

今回ご紹介した作業で、機材の設置には作業が発生しますが、運搬にかかる「作業の人力」はゼロでした。作業の機械化は幼魚にもストレスなく優しいですが、スタッフの負荷も軽減します。計測データも自動で生成されて、パソコンで集計できる機械もあります。

ではスタッフは何をしているのか。それは作業で取得したデータを基にした「予測」つまり「考える人力」です。

わたしたちは現在、設備を増やし、さらに多くのサーモンを育てようとしています。気候変動もありますし、日々の気温・水温も変わります。作業を通じて幼魚が元気をなくした様子なら、明日の作業で改善していきます。現状では人力で次の一手を考え、実践し振り返るのがスタッフのいちばん大事な仕事かもしれません。

予測といえばAIの出番ですね、と言う声があるかもしれません。しかし、ちょっと待ってください。AIが深層学習を行い、予測するにはなるべく多くのデータを必要とします。

わたしたちは、国内最大規模のサーモン養殖にいち早く取り組んでいる企業のひとつです。AIに任せられるほど、多くのデータがまだないのです。まだまだ人間が「はじめてやってみた」ことばかりです。

でももしかしたら中の人が知らないだけで、ここに書いてあるようなこともAIにまかせて「考える人力」も効率化できるんでしょうか・・・? 詳しい方、教えて下さい。

失敗を前提にした職場文化ってなんかいい

さておき、養殖部門の過去の資料を読み解くと、そこには試行錯誤と失敗がうず高く積み上がっています。それはもう、試行錯誤の内容を文字起こしするだけでも1記事できちゃうくらいの「充実の失敗」だらけ(笑)

挑戦中のスタッフたちは至って真剣ですし、フルスイングで失敗します。でも誰も嘲笑したり責めたりしません。これまで書いてきたように、ひとつひとつが未知の業務なので、「偉い人(社長)だから正しい答えが出せる」なんてこともありません。

いい意味で「正解がない」職場なので、挑戦・議論・実践・反省はいたるところで自然発生し、ひとつづつ仕事の流れができていきます。スタッフ一人ひとりが改善に直接関与して、成功体験をためていく。

失敗を前提にした職場文化って、おおらかでいいなあ、と思いました(小学生の感想文)。

おまけ 考えたこと

例えば、写真のような水槽の底に溜まった汚れをかき出す作業は、もしかしたら効率化ができるかもしれないですね。

そういえば先週、人間用のプールの底を自動で動き回っている、水中ロボット掃除機を見かけました。あれ、養殖用の水槽に活用するメーカーさんいらっしゃらないかな。ご連絡お待ちしていますー。